Задача рулевого механизма состоит в том, чтобы изменять направление движения автомобиля. В большинстве автомобилей можно изменить лишь направление передних колес, но существуют современные модели, управление которыми происходит путем изменения направления всех четырех колес.

Система рулевого управления легкового автомобиля состоит из рулевого устройства и привода. В результате вращения рулевого колеса двигатель начинает поступательное движение. Затем управляемые колеса поворачиваются, и автомобиль меняет свое направление.

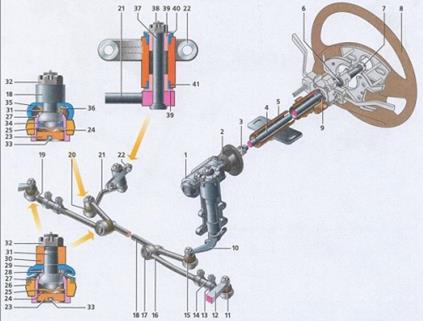

В ходе этого процесса изначальное движение водителя усиливается в несколько раз. Схема рулевого устройства показывает, какие детали и механизмы задействуются в процессе управления автомобилем. На современные автомобили и грузовые автомобили, предназначенные для перевозки больших грузов, дополнительно устанавливаются гидроусилители. Гидроусилители облегчают управление автомобилем и повышают безопасность движения.

а) традиционная схема; b) реечное рулевое управление;

1 - рычаг поворотного кулака; 2 - боковая рулевая тяга; 3 - маятниковый рычаг; 4 - поперечная рулевая тяга или зубчатая рейка; 5 - рулевое колесо; 6 - рулевой вал; 7 - картер рулевого механизма; 8 - рулевая сошка.

Рисунок 3.7 - Схема рулевого управления

Червячный тип рулевого механизма

Рисунок 3.8 - Червячный тип рулевого механизма

Это самый древний тип рулевого управления. Система состоит из картера со встроенным винтом, получившим название «червяк». «Червяк» напрямую соединяется с рулевым валом. Помимо винта, в системе присутствует еще один вал с роликом-сектором. Вращение руля приводит к вращению «червяка» и последующему вращению ролика-сектора. К ролику-сектору присоединена рулевая сошка, связанная посредством шарнирного управления с системой тяг.

В результате работы этой системы тяг управляемые колеса поворачиваются, и автомобиль изменяет направление движения. Червячный тип рулевого механизма имеет ряд недостатков. Во-первых, это большая потеря энергии за счет большого трения внутри механизма.

Во-вторых, отсутствует жесткая связь между колесами и рулем. В-третьих, для того, чтобы изменить направление движения, нужно обернуть руль несколько раз, что не только выглядит несовременно, но и не соответствует существующим в мире стандартам управления.

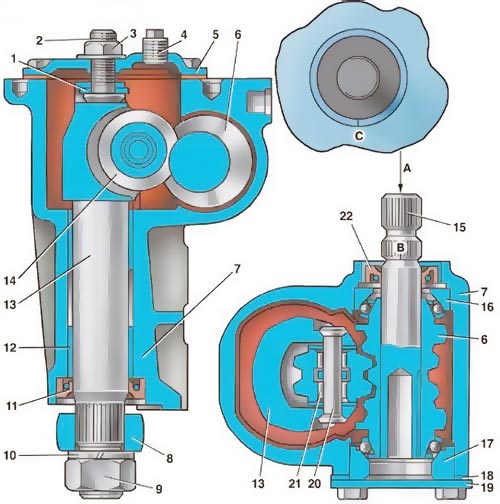

Рулевой механизм с трехгребневым роликом и глобоидным червяком

Рулевой механизм может представлять собой червячную, винтовую, кривошипную, зубчатую передачи или комбинацию таких передач. Большее распространение среди легковых автомобилей получили рулевые механизмы в виде червячной передачи с глобоидным червяком и шестерни – рейки (реечного типа). Рассмотрим данные рулевые механизмы более подробно.

1-стопорная шайба; 2-хвостовик вала сошки; 3-винт; 4,9-гайки; 5-штифт; 6,22-манжеты; 7-вал сошки; 8-сошка; 10-вал; 11-трубка; 12,15,20,21-подшипник; 13-глобоидный червяк; 14-ось ролика; 16-ролик; 17-распорная втулка; 18-кривошип; 19-картер; 23-пружина; 24-прокладка.

Рисунок 3.9 – червяк-ролик

Рулевое колесо закреплено на верхнем конце вала 10. На противоположном конце вала на шлицы напрессован глобоидный червяк 13,опирающийся на конические роликоподшипники 12 и 21. В зацеплении с червяком находится трёхгребневый ролик 16, посаженный на двух шарикоподшипниках15 и 20, между которыми помещена распорная втулка17. Ось 14 ролика закреплена в вильчатом кривошипе 18 вала 7 сошки. Вал 7 сошки уплотнён манжетой 6. Сошка на конических шлицах вала укреплена гайкой 9. Вал имеет сдвоенные шлицы, обеспечивающие правильность установки сошки под необходимым углом. На картеле рулевого механизма сделаны выступы, служащие упорами для ролика при поворотах сошки из среднего положения в крайние на угол .

Осевой зазор подшипников 12 и 21 регулируют изменением числа прокладок 24 под крышкой картера. Зацепление червяка и ролика регулируют, не разбирая механизм, винтом 3, в паз которого входит хвостовик 2 вала сошки. Оси ролика и червяка лежат в разных плоскостях, поэтому для уменьшения зазора в зацеплении достаточно переместить вал сошки в сторону червяка, вворачивая винт 3. Для фиксирования регулировочного винта служат стопорная шайба, штифт 5 и навернутая на винт гайка. Аналогичное устройство рулевого механизма имеет многие российские легковые автомобили.

Червячный механизм состоит из:

– глобоидного червяка (червяка с переменным диаметром);

– рулевого вала;

– ролика.

Рисунок 3.10 – червячно- роликовый механизм

На валу ролика за корпусом рулевого механизма установлен рычаг (сошка), который связан с тягами рулевого привода.

Червячный механизм имеет меньшую чувствительность к ударным нагрузкам, обеспечивая большие углы поворота колес, результатом чего является лучшая маневренность автомобиля. Но червячный механизм сложен в изготовлении и его стоимость велика. Данному механизму требуется периодическая регулировка из-за большого числа соединений.

Червячный механизм используется на машинах повышенной проходимости с зависимой подвеской управляемых колес и легких грузовых автомобилях.

Принцип работы:

1. С вращением рулевого колеса обеспечивается перемещение ролика по червяку (обкат), качание сошки.

2. Происходит перемещение тяги рулевого привода, благодаря чему колеса поворачиваются.

Винтовой тип рулевого механизма

Рисунок 3.11- Винтовой тип рулевого механизма

1-рулевой механизм;2-уплотнитель;3-карданный шарнир;4-рулевой вал;5-труба рулевой колонки;6-контактное кольцо;7-гайка;8-рулевое колесо;

9-подшипник;10-рулевая сошка;11-шарнир наконечника боковой тяги;12-поворотный рычаг;13-стяжной хомут;14-регулировочная трубка;15-шарнир тяги сошки;16-боковая тяга;17-шарнир боковой тяги;18-тяга сошки;19-наконечник рулевой тяги;20-шарнир маятникового рычага;21-маятниковый рычаг;22-кронштейн маятникового рычага;23-резьбовая заглушка;24-коническая пружина;25-опорная пята;26-проушина тяги;27-корпус шарнира;

28-пластмассовая распорная втулка;29-резиновый уплотнитель шарнира боковой тяги;30-проушина поворотного рычага или тяги сошки;31-шаровой палец;32-гайка пальца шарнира;33-шплинт резьбовой заглушки;34-пластмассовый сухарь;35-резиновый уплотнитель шарнира тяги сошки;36-металлическая распорная втулка;37-палец маятникового рычага;38-гайка пальца маятникового рычага;39-втулка;40-резиновая защитная втулка;41-резиновая защитная втулка.

Винтовой механизм по-другому называют «винт-шариковая гайка». Разрабатывая эту систему, конструкторы заменили «червяка» специальным винтом с присоединенной к нему шариковой гайкой. На внешней стороне гайки располагаются зубья, которые и входят в контакт с таким же, как и в предыдущей системе, роликом-сектором.

Для того чтобы уменьшить трение, разработчики предложили разместить между роликом-сектором и гайкой шариковые каналы. Благодаря такому решению удалось значительно уменьшить трение, увеличить отдачу и облегчить управление. Однако наличие все той же сложной системы тяг, большие размеры и неудобная форма винтового механизма привели к тому, что винтовая система была признана также неприспособленной к современным условиям.

Однако некоторые известные автопроизводители до сих пор используют механизм «винт-шариковая гайка» при изготовлении машин с продольным двигателем. Подобные механизмы имеют автомобили Nissan Patrol, Mitsubishi Pajero и другие.

Реечный тип рулевого механизма

![]()

Рисунок 3.12 -Реечный тип рулевого механизма

1-наконечник рулевой тяги;2-шаровой шарнир наконечника;3-поворотный рычаг;4-контргайка;5-тяга;6-внутренние наконечники рулевых тяг;7-болты крепления рулевых тяг к рейке;8-внутренние наконечники рулевых тяг;9-скоба крепления рулевого механизма;10-опора рулевого механизма;11-защитный чехол;12-соединительная пластина;13-стопорная пластина;14-сайлентблок;15-демпфирующее кольцо;16-опорная втулка рейки;17-рейка;18-картер рулевого механизма;19-стяжной болт муфты;20-нижний фланец эластичной муфты;21-верхняя часть облицовочного кожуха;22-демпфер;23-рулевое колесо;24-шариковый подшипник;25-вал рулевого управления;26-нижняя часть облицовочного кожуха;27-кронштейн крепления вала рулевого управления;28-защитный колпачок;29-роликовый подшипник;30-приводная шестерня;31-шариковый подшипник;32-стопорное кольцо; 33-защитная шайба;34-уплотнительное кольцо;35-гайка подшипника;36-пыльник;37-уплотнительное кольцо упора;38-стопорное кольцо гайки упора;39-упор рейки;40-пружина;41-гайка упора;42-палец шарового шарнира;43-защитный колпачок;44-вкладыш шарового пальца; А. метка на пыльнике; В. метка на картере рулевого механизма; С. поверхность шарового шарнира; D. поверхность поворотного рычага.

Реечная конструкция – самое распространенное устройство рулевого управления. Сила этой конструкции заключается в ее простоте. Этот простой и прогрессивный механизм используется при производстве 90% автомобилей. В основе устройства рулевой рейки лежит основной элемент – вал-рейка. Вал-рейка оснащена поперечными зубьями. На рулевом валу располагается шестерня, которая зацепляется за зубья рулевого вала и перемещает рейку.

Благодаря использованию этой системы удалось добиться минимизации количества шарнирных соединений и значительного сохранения энергии. Каждому колесу «полагается» по два шарнира и по одной тяге. Для сравнения: в системе «винт-шариковая гайка» колесу соответствует три тяги, в «червячном» механизме – пять тяг.

Рулевая рейка обеспечила практически прямую связь между рулем и колесами, а значит, в несколько раз увеличила легкость управления автомобилем. Такое рулевое устройство автомобиля сделало возможным изменять направление движения минимальным количеством оборотов руля.

Еще одно преимущество реечной конструкции – размер и форма картера. При своем небольшом размере и продолговатой форме, картер способен разместиться в автомобиле где угодно. Автопроизводители размещают картер над двигателем, под двигателем, впереди или сзади, исходя из модели автомобиля.

Реечный механизм позволил добиться практически мгновенной реакции колес на поворот руля. Эта система позволила создавать скоростные автомобили с современной, усовершенствованной системой управления.

1 - шестерня: 2 - зубчатая рейка

Рисунок 3.13 - Реечный рулевой механизм

Снятие. Отсоедините провода от аккумуляторной батареи и снимите крышку выключателя сигнала.

Снимите рулевое колесо. Снимите обе половины облицовочного кожуха вала рулевого управления.

ПРИМЕЧАНИЕ

Если необходимо снять только картер рулевого механизма, отверните болты крепления кронштейна и болт, крепящий вал рулевого управления на валу червяка, а затем слегка сдвиньте вал рулевого управления с кронштейном внутрь салойа и поставьте под вал подставку, чтобы он не висел на проводах.

Снимите щиток приборов и отсоедините штепсельные колодки переключателя указателей поворота и света фар от штепсельных колодок пучка проводов.

Отсоедините провода от клемм выключателя зажигания и, отвернув винты крепления и утопив фиксатор замка, снимите выключатель зажигания.

Ослабьте хомут крепления трубы верхней опоры вала рулевого управления и снимите ее вместе с переключателем указателей поворота и света фар, предварительно разблокировав вал рулевого управления от противоугонного устройства.

Рис. 6.3. Детали рулевого управления: 1 - каргер рулевого механизма; 2 - болт крепления картера рулевого механизма к кузову; 3 - регулировочная шайба; 4 - плоская шайба; 5 - гайка; 6 - пружинная шайба; 7 - болт крепления наконечника вала рулевого управления на валу червяка; 8 - уплотнитель вала; 9 - болт крепления резинового уплотнителя к кузову; 10 - вал рулевого управления; 11 - болт крепления кронштейна вала рулевого управления; 12 - кронштейн вала рулевого управления; 13 - рулевое колесо; 14 - гайка крепления рулевого колеса

Снимите кронштейн 12 (рис. 6.3) крепления вала рулевого механизма. Снимите уплотнитель 8 вала рулевого механизма.

Отвернув болт 7 крепления вала рулевого управления к валу червяка, выньте вал рулевого управления в салон кузова.

Съемником А.47035 выпрессуйте шаровые пальцы рулевых тяг из отверстия в сошке.

Снимите картер рулевого механизма.

ПРИМЕЧАНИЕ

Снимая картер рулевого механизма, отметьте количество и размещение шайб 3 между лонжероном и картером, чтобы установить их на прежнее место при установке картера. Это необходимо для сохранения соосности вала рулевого управления и вала червяка.

Рис. 6.4. Установка рулевого механизма на автомобиль: 1 - болты крепления картера рулевого механизма к кузову; 2 - болт крепления вала рулевого управления к валу червяка; 3 - болты крепления кронштейна вала рулевого управления к кузову; 4 - пластмассовая втулка; 5 - кронштейн крепления вала рулевого управления; 6 - регулировочные шайбы для обеспечения соосности вала червяка и вала рулевого управления

Установку рулевого механизма проводите в последовательности, обратной снятию. При этом, прежде чем окончательно затягивать болты 1 и 3 (рис. 6.4) крепления картера рулевого механизма и кронштейна вала рулевого управления, временно наденьте рулевое колесо на вал, поверните вал два или три раза влево и вправо. При этом вал и другие детали принимают правильное положение (самоустанавливаются) благодаря овальным отверстиям нз картере и на кронштейне.

ПРИМЕЧАНИЕ

Можно отдельно собрать вал рулевого механизма с уплотнителем, кронштейном, выключателем зажигания, переключателем указателей поворота и света фар, рулевым колесом и установить этот узел на автомобиль.

Разбопка и сбоока рулевого механизма

Разборка . Слейте масло из картера рулевого механизма. Закрепите картер на кронштейне A.74076/R с опорой А.74076/1.

Рис. 6.5. Снятие сошки: 1 - съемник А.47043; 2 - вал сошки рулевого управления; 3 - сошка; 4 - кронштейн A.74076/R

Рис. 6.6. Детали редуктора рулевого механизма: 1 - картер; 2 - сошка; 3 - нижняя крышка картера; 4 - регулировочные прокладки; 5 - наружное кольцо подшипника вала червяка; 6 - сепаратор с шариками; 7 - вал сошки; 8 - регулировочный винт; 9 - регулировочная пластина; 10-стопорная шайба; 11-вал червяка; 12 - верхняя крышка картера; 13 - уплотнительная прокладка; 14 - втулка вала сошки; 15 - сальник вала червяка; 16 - сальник вала сошки

Отвернув гайку крепления рулевой сошки 3 и сняв пружинную шайбу съемником А.47043 снимите сошку (рис. 6.5). Отвернув болты крепления, снимите крышку 12 (рис. 6.6) картера рулевого механизма вместе с регулировочным винтом 8, регулировочной пластиной 9, стопорной шайбой 10 и контргайкой. Выньте из картера 1 вал 7 сошки в сборе с роликом.

Отвернув болты крепления, снимите крышку 3 упорного подшипника вала червяка вместе с регулировочными прокладками 4.

Валом 11 червяка вытолкните из картера наружное кольцо 5 подшипника и выньте вал вместе с сепараторами б подшипников. Сни

мите сальник 15 вала червяка и сальник 16 вала сошки.

Рис. 6.7. Снятие наружного кольца верхнего подшипника червяка: 1 - картеррулевого механизма; 2 - наружное кольцо верхнего подшипника червяка; 3 - оправка 67.7853.9541

Оправкой 67.7853.9541 выпрессуйте наружное кольцо верхнего подшипника (рис. 6.7).

Сборку рулевого механизма проводите на кронштейне A.74076/R в последовательности, обратной разборке. Наружное кольцо верхнего подшипника червяка запрессовывайте оправкой 67.7853.9541, переставив насадку на ручке оправки обратной стороной.

Рис. 6.8. Установка червяка рулевого механизма: 1 - крышка подшипника; 2 - регулировочные прокладки; 3 - червяк

Рис. 6.9. Контроль момента трения червяка динамометром: 1 - червяк; 2 - головка А.95697/5; 3-динамометр 02.7812.9501; 4 - кронштейн стенда для ремонта картера рулевого механизма; 5 - картер рулевого механизма

После установки червяка в картер рулевого механизма и закрепления нижней крышки, проверьте с помощью динамометра 02.7812.9501 и головки А.95697/5 (рис. 6.9) момент трения вала червяка; он должен находиться в пределах 19,6-49 Н*см (2-5 кгс*см). Если момент окажется меньше указанного, уменьшите толщину регулировочных прокладок 2 (рис. 6.8) и если больше - увеличьте.

После установки вала сошки проверьте отсутствие зазора и зацепления ролика с червяком в положениях вала червяка, повернутого вправо и влево на 30° от нейтрального положения сошки. Возможный зазор в зацеплении устраните регулировочным винтом 2 (рис. 6.2) и затяните контргайку 3.

После регулировки зазора в зацеплении ролика и червяка проверьте динамометром момент трения вала червяка, который должен быть равен 88,2-117,6 Н*см (9-12 кгс*см) при повороте вала червяка на 30° как влево, так и вправо от среднего положения и должен снижаться плавно до 68,6 Н*см (7 кгс*см) при повороте от угла 30° до упора.

По окончании сборки проверьте углы поворота сошки от нейтрального положения, которые должны составлять 32° 10"±1" как влево, так и вправо до упора сошки в головки болтов, залейте в картер рулевого механизма 0,215 л трансмиссионного масла ТАД-17и.

Проверка и ремонт

Тщательно осмотрите, нет ли на рабочих поверхностях ролика и червяка следов износа, заедания, вмятин или рисок. Изношенные и поврежденные детали замените.

Проверьте величину зазора между втулками и валом сошки, который не должен превышать 0,10 мм. Если зазор больше указанного, замените втулки, пользуясь оправкой А.74105.

На внутренней поверхности втулок вала сошки имеются спиральные канавки, которые выходят только на одну сторону втулки. При запрессовке втулки располагайте так, чтобы их торцы, имеющие выход канавок, находились внутри отверстия картера, а выходы канавок были расположены друг против друга. Торцы втулок должны утопать в отверстии картера на 1,5 мм.

Новые втулки перед запрессовкой смажьте трансмиссионным маслом.

После запрессовки в картер окончательно обработайте втулки разверткой А.90336 до размера 28,698-28,720 мм. Монтажный зазор между валом сошки и втулками должен быть в пределах 0,008-0,051 мм.

Проверьте легкость вращения ролика вала сошки.

Подшипники червяка и ролика должны вращаться свободно, без заедания и на поверхности колец и шариков не должно быть износа и повреждений.

Проверьте биение опорной шейки вала рулевого механизма относительно среднего диаметра шлицевого отверстия наконечника вала. Для проверки нижний конец вала надевают на специальную оправку, которая устанавливается на призму. При проворачивании оправки на призме биение опорной шейки вала не должно превышать 3 мм. Если вал деформирован, то его выправьте на ручном прессе.

Проверьте осевой зазор между головкой регулировочного винта 8 (рис. б.б) и пазом вала сошки 7. Зазор не должен превышать 0,05 мм. Если он больше, замените регулировочную пластину 9 на пластину большей толщины.

ПРИМЕЧАНИЕ

В запасные части поставляются регулировочные пластины одиннадцати размеров, толщиной от 1,95 до 2,20 мм; увеличение каждого размера составляет 0,025 мм.

В состав рулевого механизма входит рулевое колесо, вал, заключенный в рулевую колонку, и рулевой редуктор, связанный с рулевым приводом. Рулевой механизм позволяет уменьшить усилие, прикладываемое водителем к рулевому колесу для преодоления сопротивления, возникающего при повороте управляемых колес машины вследствие трения между шинами и дорогой, а также деформации грунта при движении по грунтовым дорогам.

Рулевой редуктор представляет собой механическую передачу (например, зубчатую), установленную в корпусе (картере) и имеющую передаточное число 15 - 30. Рулевой механизм уменьшает усилие, прикладываемое водителем к рулевому колесу, связанному посредством вала с редуктором, во столько раз. Чем больше передаточное отношение рулевого редуктора, тем легче водителю поворачивать управляемые колеса. Однако с увеличением передаточного числа рулевого редуктора для поворота на некоторый угол управляемого колеса, связанного через детали привода с выходным валом редуктора, водителю необходимо повернуть рулевое колесо на больший угол, чем при малом передаточном числе. При движении ТС с высокой скоростью труднее совершать резкий поворот под большим углом, поскольку водитель не успевает поворачивать рулевое колесо.

Передаточное отношение рулевого редуктора:

Up = (ap/ac) = (pc/pp)

где ар и ас - углы поворота соответственно рулевого колеса и выходного вала редуктора; Рр, Рс - усилие, приложенное водителем к рулевому колесу, и усилие на выходном звене рулевого механизма (сошке).

Так, для поворота сошки на 25° при передаточном отношении рулевого редуктора, равном 30, рулевое колесо необходимо повернуть на 750°, а при Up = 15 - на 375°. При усилии на рулевом колесе 200 Н и передаточном отношении Up = 30 водитель на выходном звене редуктора создает усилие 6 кН, а при Up = 15 - в 2 раза меньше. Целесообразно иметь переменное передаточное отношение рулевого механизма.

При малых углах поворота рулевого колеса (не более 120°) предпочтительно большое передаточное отношение, обеспечивающее легкое и точное управление автомобилем при движении с высокой скоростью. При низких скоростях малое передаточное отношение позволяет при небольших углах поворота рулевого колеса получать значительные углы поворота управляемых колес, что обеспечивает высокую маневренность автомобиля.

Выбирая передаточное отношение рулевого механизма, исходят из того, что управляемые колеса должны поворачиваться из нейтрального положения на максимальный угол (35…45°) не более чем за 2,5 оборота рулевого колеса.

Рулевые механизмы могут быть нескольких типов. Наиболее распространенными из них являются «червяк-трехгребневый ролик», «червяк-шестерня» и «винт-шариковая гайка-рейка-шестерня». Шестерня в рулевом механизме выполнена в виде сектора.

Рулевой механизм преобразует вращательное движение рулевого колеса в угловое перемещение рулевой сошки, установленной на выходном валу рулевого редуктора. Рулевой механизм при движении полностью груженого автомобиля, как правило, должен обеспечивать усилие на ободе рулевого колеса не более 150 Н.

Угол свободного поворота рулевого колеса (люфт) для грузовых автомобилей обычно не должен превышать 25° (что соответствует длине душ 120 мм, измеренной по ободу рулевого колеса) при движении грузового автомобиля по прямой. Для автомобилей других типов люфт рулевого колеса иной. Люфт возникает из-за износа в эксплуатации деталей рулевого управления и разрегулировки рулевого механизма и привода. Для уменьшения потерь на трение и защиты деталей рулевого редуктора от коррозии в его картер, укрепленный на раме машины, заливают специальное трансмиссионное масло.

При эксплуатации ТС необходимо регулировать рулевой механизм. Регулировочные устройства рулевых редукторов предназначены для устранения, во-первых, осевого люфта рулевого вала или ведущего элемента редуктора, а во-вторых - люфта между ведущим и ведомым элементами.

Рассмотрим конструкцию рулевого механизма типа «глобоидальный червяк- трехгребневый ролик».

Рис. Рулевой механизм типа «глобоидальный червяк-трехгребневый ролик»:

1 - картер рулевого редуктора; 2 - головка, рала рулевой сошки; 3 - трехгребневый ролик; 4 - регулировочные прокладки; 5 - червяк; 6 - рулевой вал; 7 - ось; 8 - подшипник вала сошки; 9 - стопорная шайба; 10 - колпачковая гайка; 11 - регулировочный винт; 12 - вал сошки; 13 - сальник; 14 - рулевая сошка; 15 - гайка; 16 - бронзовая втулка; h - регулируемая глубина зацепления ролика с червяком

Глобоидальный червяк 5 установлен в картере 1 рулевого редуктора на двух конических роликовых подшипниках, хорошо воспринимающих осевые усилия, возникающие при взаимодействии червяка с трехгребневым роликом 3. Червяк, напрессованный на шлицы, имеющиеся на конце рулевого вала 6, обеспечивает при ограниченной длине хорошее зацепление гребней ролика с нарезкой червяка. Благодаря тому что действие нагрузки рассредоточено по нескольким гребням в результате их контакта с червяком, а также замене трения скольжения в зацеплении значительно меньшим трением качения достигается высокая износостойкость механизма и достаточно большой КПД.

Ось ролика закреплена в головке 2 вала 12 рулевой сошки 14, а сам ролик установлен на игольчатых подшипниках, уменьшающих потери при прокрутке ролика относительно оси 7. Опорами вала рулевой сошки являются, с одной стороны, роликовый подшипник, а с другой - бронзовая втулка 76. Сошка соединена с валом при помощи мелких шлицов и закреплена шайбой и гайкой 15. Для уплотнения вала сошки применяется сальник 13.

Зацепление червяка с гребнями осуществляется таким образом, что при положении, соответствующем прямолинейному движению машины, свободный ход рулевого колеса практически отсутствует, а по мере увеличения угла поворота рулевого колеса он возрастает.

Регулировка затяжки подшипников рулевого вала осуществляется с помощью изменения числа прокладок устанавливаемых под крышку картера, своей плоскостью упирающуюся в торец крайнего конического роликового подшипника. Регулировку зацепления червяка с роликом осуществляют смещением вала рулевой сошки в осевом направлении с помощью регулировочного винта 11. Этот винт установлен в боковой крышке картера, снаружи закрыт колпачковой гайкой 10 и зафиксирован стопорной шайбой 9.

На автомобилях большой грузоподъемности применяются рулевые механизмы типа «червяк-боковой сектор (шестерня)» или «винт-шариковая гайка-рейка-шестерня», имеющие большую площадь контакта элементов и как следствие малые давления между поверхностями рабочих пар редуктора.

Рулевой механизм типа «червяк-боковой сектор», наиболее простой по конструкции, используется на некоторых автомобилях. В зацепление с червяком 2 входит боковой сектор 3 в виде части шестерни со спиральными зубьями. Боковой сектор выполнен как единое целое с валом 1 сошки. Сошка расположена на валу, установленном на игольчатых подшипниках.

Зазор в зацеплении между червяком и сектором непостоянен. Наименьший зазор соответствует среднему положению рулевого колеса. Зазор в зацеплении регулируется изменением толщины шайбы, расположенной между боковой поверхностью сектора и крышкой картера рулевого редуктора.

Конструкция рулевого механизма типа «винт-шариковая гайка-рейка-сектор» показана на рисунке. Вал рулевого колеса посредством карданной передачи соединен с винтом 4, взаимодействующим с шариковой гайкой 5, неподвижно закрепленной стопорным винтом 15 в поршне-рейке 3. Резьба винта и гайки выполнена в виде полукруглых канавок, заполняемых шариками 7, циркулирующими по резьбе при вращении винта. Крайние нитки гайки соединены желобом 6 с наружной трубкой, обеспечивающей циркуляцию шариков. Трение качения этих шариков по резьбе во время вращения винта незначительно, что обусловливает высокий КПД такого механизма.

Рис. Рулевой механизм типа «червяк-боковой сектор»:

1 - вал сошки; 2 - червяк; 3 - боковой сектор

![]()

Рис. Рулевой механизм типа «винт-шариковая гайка-рейка-сектор»:

1 - крышка цилиндра; 2 - картер; 3 - поршень-рейка; 4 - винт; 5 - шариковая гайка; 6 - желоб; 7 - шарики; 8 - промежуточная крышка; 9 - золотник; 10 - корпус клапана управления; 11 - гайка; 12 - верхняя крышка; 13 - пружина плунжера; 14 - плунжер; 15 - стопорный винт; 16 - зубчатый сектор (шестерня); 17 - вал; 18- сошка; 19 - боковая крышка; 20 - стопорное кольцо; 21 - регулировочный винт; 22 - шаровой палец

ОБЩЕЕ УСТРОЙСТВО РУЛЕВОГО УПРАВЛЕНИЯ

Рулевое управление (рис. 5.3) современных автомобилей с поворотными колесами включа ет в себя следующие элементы:

Рулевое колесо с рулевым валом (рулевой колонкой);

Рулевой механизм;

Рулевой привод (может содержать усилитель и (или) амортизаторы).

Рулевое колесо находится в кабине водителя и расположено под таким углом к вертика ли, который обеспечивает наиболее удобный охват его обода руками водителя. Чем больше диаметр рулевого колеса, тем при прочих равных условиях меньше усилия на ободе рулево го колеса, но при этом уменьшается возможность быстрого поворота руля при выполнении резких маневров. Диаметр рулевого колеса современных легковых автомобилей лежит в пределах 380-425 мм, тяжелых грузовых и автобусов - 440-550 мм, наименьшие диа метры имеют рулевые колеса спортивных автомобилей.

Рулевой механизм представляет собой механический редуктор, его основная за дача - увеличение приложенного к рулевому колесу усилия водителя, необходимого для поворота управляемых колес. Рулевые управления без рулевых механизмов, когда водитель непосредственно поворачивает управляемое колесо, сохранились лишь на очень легких транспортных средствах, например на мотоциклах. Рулевой механизм имеет достаточно большое передаточное число, поэтому для поворота управляемых колес на максимальный угол 30-45 ° необходимо сделать несколько оборотов рулево го колеса.

Рулевой вал соединяет рулевое колесо с рулевым механизмом и часто выполняется шар нирным, что позволяет более рационально компоновать элементы рулевого управления, а для грузовых автомобилей применять откидывающуюся кабину (рис. 5.4).

Кроме того, шарнирный рулевой вал повышает травмобезопасность рулевого колеса при авариях, уменьшая перемещение рулевого колеса внутрь салона и возможность травмиро вания грудной клетки водителя.

С этой же целью в рулевой вал иногда встраивают сминаемые элементы (рис. 5.5), а ру левое колесо покрывают относительно мягким материалом, не дающем при разрушении ост рых осколков.

Рис. 5.3 Рулевое управление с гидроусилителем: 1 - рулевая сошка; 2 - продольная ру левая тяга; 3 - рулевой механизм; 4 - всасывающий шланг; 5 - сливной шланг; 6 - ба чок; 7 - правая боковая рулевая тяга; 8 - правый маятниковый рычаг; 9 - поперечная рулевая тяга; 10 - входной вал рулевого механизма; 11 - нижний карданный шарнир; 12 - карданный вал; 13 - верхний карданный шарнир; 14 - вал рулевой колонки; 15 - ру левое колесо; 16 - левый маятниковый рычаг; 17, 21 - наконечники левой боковой тяги; 18 - хомут регулировочной трубки; 19 - левый рычаг рулевой трапеции; 20 - чехол шар нира; 22 - шарнир; 23 - нагнетательный шланг; 24 - насос гидроусилителя

Рулевой привод представляет собой систему тяг и шарниров, связывающих рулевой ме ханизм с управляемыми колесами. Поскольку рулевой механизм закреплен на несущей сис теме автомобиля, а управляемые колеса при движении перемещаются на подвеске вверх и вниз относительно несущей системы, рулевой привод обязан обеспечить необходимый угол поворота колес независимо от вертикальных перемещений подвески (согласованность кинематики рулевого привода и подвески). В связи с этим конструкция рулевого привода,

Рис. 5.4. Шарнирный рулевой вал грузо вого автомобиля

Рис. 5.4. Шарнирный рулевой вал грузо вого автомобиля

Рис. 5.5. Рулевой вал со сминаемыми при ударе элементами: 1 - вал до удара; 2 - вал в процессе смятия; 3 - полностью «сложенный» вал; 4 - максимальный ход рулевого вала

а именно количество и расположение рулевых тяг и шарниров, зависит от типа применяемой подвески автомобиля. Наиболее сложным рулевой привод имеют автомобили с нескольки ми управляемыми мостами.

Для дополнительного уменьшения усилий, необходимых для поворота рулевого колеса, в рулевом приводе применяют усилители рулевого управления. Источником энергии для ра боты усилителя является, как правило, двигатель автомобиля. Первоначально усилители применялись лишь на тяжелых грузовых автомобилях и автобусах, в настоящее время ис пользуются и на легковых.

Для смягчения рывков и ударов, которые передаются на рулевое колесо при движении по неровной дороге, в рулевой привод иногда встраивают гасящие элементы - аморти заторы рулевого управления. Конструкция указанных амортизаторов принципиально не от личается от конструкции амортизаторов подвески.

РУЛЕВОЙ МЕХАНИЗМ

К рулевому механизму предъявляются следующие требования:

Оптимальное передаточное число, определяющее соотношение между необходимым уг лом поворота рулевого колеса и усилием на нем;

Незначительные потери энергии при работе (высокий КПД);

Возможность самопроизвольного возврата рулевого колеса в нейтральное положе ние, после того как водитель перестал удерживать рулевое колесо в повернутом по ложении;

Незначительные зазоры в подвижных соединениях для обеспечения малого люфта или свободного хода рулевого колеса;

Высокая надежность.

Наибольшее распространение на легковых автомобилях сегодня получили реечные руле вые механизмы (рис. 5.6).

Конструкция такого механизма включает в себя шестерню, установленную на валу рулево го колеса, и связанную с ней зубчатую рейку. При вращении рулевого колеса рейка переме щается вправо или влево и через присоединенные к ней тяги рулевого привода поворачивает управляемые колеса.

Причинами широкого применения на легковых автомобилях именно такого механизма явля ются: простота конструкции, малые масса и стоимость изготовления, высокий КПД, небольшое число тяг и шарниров. Кроме того, расположенный поперек автомобиля корпус реечного рулево го механизма оставляет достаточно места в моторном отсеке для размещения двигателя, транс миссии и других агрегатов автомобиля. Реечное рулевое управление обладает высокой жестко стью, что обеспечивает более точное управление автомобилем при резких маневрах.

Вместе с тем реечный рулевой механизм обладает и рядом недостатков: повышенная чувствительность к ударам от дорожных неровностей и передача этих ударов на рулевое ко лесо; склонность к виброактивности рулевого управления, повышенная нагруженность дета лей, сложность установки такого рулевого механизма на автомобили с зависимой подвес кой управляемых колес. Это ограничило сферу применения такого типа рулевых механизмов только легковыми (с вертикальной нагрузкой на управляемую ось до 24 кН) автомобилями с независимой подвеской управляемых колес.

Легковые автомобили с зависимой подвеской управляемых колес, малотоннажные гру зовые автомобили и автобусы, легковые автомобили высокой проходимости оснащаются, как правило, рулевыми механизмами типа «глобоидальный червяк-ролик» (рис. 5.7).

Ранее такие механизмы применялись и на легковых автомобилях с независимой подвеской (например, семейство ВАЗ-2105, -2107), но в настоящее время их практически вытеснили реечные рулевые механизмы.

Рис. 5.6 а. Реечный рулевой механизм без гидроусилителя: 1 - чехол; 2 - вкладыш; 3 - пружина; 4 - шаровой палец; 5 - шаровой шарнир; 6 - упор; 7 - рулевая рейка; 8 - шестерня

Рис. 5.6 б, в. Реечный рулевой механизм с гидроусилителем: 1 - жидкость под высоким давлением; 2 - поршень; 3 - жидкость под низким давлением; 4 - шестерня; 5 - рулевая рейка; 6 - распределитель гидроусилителя; 7 - рулевая колонка; 8 - насос гидроуси лителя; 9 - резервуар для жидкости; 10 - элемент подвески

Рис. 5.7. Рулевой механизм типа «глобоидальный червяк-ролик» без гидроусилителя:

1 - ролик; 2 - червяк

Механизм типа «глобоидальный червяк-ролик» представляет собой разновидность червячной передачи и состоит из соединенного с рулевым валом глобоидального червяка (червяка с перемен ным диаметром) и ролика, установленного на вале. На этом же вале вне корпуса рулевого механиз ма установлен рычаг (сошка), с которым связаны тяги рулевого привода. Вращение рулевого коле са обеспечивает обкатывание ролика по червяку, качание сошки и поворот управляемых колес.

В сравнении с реечными рулевыми механизмами червячные механизмы имеют меньшую чувствительность к передаче ударов от дорожных неровностей, обеспечивают большие мак симальные углы поворота управляемых колес (лучшая маневренность автомобиля), хорошо компонуются с зависимой подвеской, допускают передачу больших усилий. Иногда червяч ные механизмы применяют на легковых автомобилях высокого класса и большой собствен ной массы с независимой подвеской управляемых колес, но в этом случае усложняется конструкция рулевого привода - добавляется дополнительная рулевая тяга и маятниковый рычаг. Кроме того, червячный механизм требует регулировки и дорог в изготовлении.

Наиболее распространенным рулевым механизмом для тяжелых грузовых автомобилей и ав тобусов является механизм типа «винт-шариковая гайка-рейка-зубчатый сектор» (рис. 5.8).

Иногда рулевые механизмы такого типа можно встретить на больших и дорогих легковых автомобилях (Mercedes, Range Rover и др.).

При повороте рулевого колеса вращается вал механизма с винтовой канавкой и переме щается надетая на него гайка. При этом гайка, имеющая на внешней стороне зубчатую рей ку, поворачивает зубчатый сектор вала сошки. Для уменьшения трения в паре винт-гайка передача усилий в ней происходит посредством шариков, циркулирующих в винтовой канав ке. Данный рулевой механизм имеет те же преимущества, что и рассмотренный выше чер вячный, но имеет большой КПД, позволяет эффективно передавать большие усилия и хоро шо компонуется с гидравлическим усилителем рулевого управления.

Ранее на грузовых автомобилях можно было встретить и другие типы рулевых механиз мов, например «червяк-боковой сектор», «винт-кривошип», «винт-гайка-шатун-рычаг». На современных автомобилях такие механизмы из-за их сложности, необходимости регули ровки и низкого КПД практически не применяются.

Рис. 5.8. Рулевой механизм типа «винт-шариковая гайка-рейка-зубчатый сектор» без гидроусилителя (а): 1 - картер; 2 - винт с шариковой гайкой; 3 - вал-сектор; 4 - проб ка заливного отверстия; 5 - регулировочные прокладки; 6 - вал; 7 - уплотнитель рулево го вала; 8 - сошка; 9 - крышка; 10 - уплотнитель вала-сектора; 11 - наружное кольцо подшипника вала-сектора; 12 - стопорное кольцо; 13 - уплотнительное кольцо; 14 - бо ковая крышка; 15 - пробка; со встроенным гидроусилителем (б): 1 - регулировочная гайка; 2 - подшипник; 3 - уплотнительное кольцо; 4 - винт; 5 - картер; 6 - поршень-рей ка; 7 - гидравлический распределитель; 8 - манжета; 9 - уплотнитель; 10 - входной вал; 11 - вал-сектор; 12 - защитная крышка; 13 - стопорное кольцо; 14 - уплотнительное кольцо; 15 - наружное кольцо подшипника вала-сектора; 16 - боковая крышка; 17 - гай ка; 18 - болт

РУЛЕВОЙ ПРИВОД

Рулевой привод должен обеспечивать оптимальное соотношение углов поворота разных уп равляемых колес, не вызывать поворотов колес при работе подвески, иметь высокую на дежность.

Наиболее распространен механический рулевой привод, состоящий из рулевых тяг, руле вых шарниров и, иногда, промежуточных (маятниковых) рычагов.

Поскольку рулевой шарнир должен, как правило, работать в нескольких плоскостях он делается сферическим (шаровым). Такой шарнир состоит из корпуса с вкладышами и шаро вого пальца с надетым на него эластичным защитным чехлом (рис. 5.9 и см. рис. 5.6а).

Вкладыши выполняются из материала с антифрикционными свойствами. Чехол предот вращает попадание грязи и воды внутрь шарнира.

Рулевой привод многоосных автомобилей с несколькими передними управляемыми ося ми принципиально не отличается от привода автомобиля с одной управляемой осью, но име ет большее количество тяг, шарниров и рычагов (рис. 5.10).

Рис. 5.9. Шарнир рулевого привода с шаровым пальцем

Рис. 5.10. Рулевой привод многоосных автомобилей

Рис. 5.11. Рулевой привод задних управляемых колес грузового автомобиля: 1 - рулевой механизм; 2 - датчик угла поворота колес; 3 - датчик частоты вращения коленчатого вала; 4 - аварийная лампа; 5 - датчик частоты вращения колеса; 6 - электронный блок управле ния; 7 - гидроцилиндр; 8 - управляющий клапан; 9 - фильтр; 10 - насос; 11 - масляный бак

Рис. 5.12. Рулевой привод задних управляемых колес автомобиля

Как было сказано выше, основная цель дополнительного поворота задних колес автомобиля - повышение маневренности, причем задние колеса должны повора чиваться в другом направлении, нежели передние. Создать механический рулевой привод, который обеспечивал бы указанный характер поворота, несложно, но ока залось, что автотранспортные средства с таким управлением склонны к рысканью при движении по прямой и плохо управляются при входе в скоростные повороты. Поэтому в рулевой привод современных автомобилей с задними управляемыми колесами устанавливают устройства, которые отключают поворот задних колес при скоростях выше 20-3 0 км/ч. В связи с этим привод задних колес делается гидрав лическим или электрическим (рис. 5.11).

В ряде случаев задние колеса легковых автомобилей делаются поворотными не столько для повышения маневренности, сколько для подруливания при прохождении поворотов на большой скорости. Механический, гидравлический или электрический рулевой приводы (рис. 5.12) обеспечивают поворот задних колес в ту или иную сторону на небольшие углы (не более 2-3°), что улучшает управляемость на высоких скоростях.

Рисунок 1. Рулевое управление

1 - боковая тяга; 2 - сошка; 3 - средняя тяга; 4 - маятниковый рычаг; 5 - регулировочная муфта; 6 - нижний шаровой шарнир передней подвески; 7 - правый поворотный кулак; 8 - верхний шаровой шарнир передней подвески; 9 - правый рычаг поворотного кулака; 10 - подшипник верхнего вала рулевого управления; 11 - кронштейн крепления вала рулевого управления; 12 - труба кронштейна крепления вала рулевого управления; 13 - верхний вал рулевого управления; 14 - кронштейн маятникового рычага; 15 - ось маятникового рычага; 16 - картер рулевого механизма; 17 - уплотнитель вала; 18 - вал червяка; 19 - карданный шарнир; 20 - промежуточный вал рулевого управления; 21 - облицовочный кожух; 22 - рычаг переключателя стеклоочистителей и смывателей ветрового стекла и блок-фары; 23 - рычаг переключателя света фар; 24 - рычаг переключателя указаний поворота; 25 - рулевое колесо; 26 - фиксирующая пластина передка кронштейна; 27 - стяжной болт крепления карданного шарнира; 28 - лонжерон кузова

Особенности устройства

На автомобиле ВАЗ-2105 устанавливается рулевое управление с червячным редуктором и травмобезопасной рулевой колонкой. Вал рулевого управления является составным, состоит из верхнего 13 (рисунок 1) и промежуточного 20 валов. Верхний вал 13 и вал 18 червяка соединяются между собой промежуточным валом 20 с карданными шарнирами на концах. Шарниры на игольчатых подшипниках конструктивно являются неразъемными.

Верхний вал устанавливается в трубе кронштейна 11 на двух игольчатых подшипниках с резиновыми втулками. Подшипники в трубе завальцованы. Кронштейн 11 закрепляется к кронштейну панели кузова в четырех точках: снизу болтами с фиксирующими пластинами 26, сверху - на приварных болтах гайками с шайбами.

В случае лобового столкновения края фиксирующих пластин деформируются и проскакивают сквозь отверстия кронштейна 11. За счет возможности складывания вала рулевого управления, рулевое колесо уходит из зоны грудной клетки водителя. Это снижает вероятность и тяжесть его травмирования.

Вал червяка, у этого типа рулевого управления, имеет большую длину. В нижней части вала червяка, а так же на торце картера 7 (рисунок 2) рулевого механизма выполнены метки в виде рисок "В" и "С", при совпадении которых ролик вала сошки устанавливается по средине червяка. При этом ступица рулевого колеса должна распологаться горизонтально.

Рисунок 2. Разрез картера рулевого механизма

1 – пластина регулировочного винта вала сошки; 2 – регулировочный винт вала сошки; 3 – гайка регулировочного винта; 4 – пробка маслоналивного отверстия; 5 – крышка картера механизма; 6 – червяк; 7 – картер рулевого механизма; 8 – сошка; 9 – гайка крепления сошки к валу; 10 – шайба пружинная гайки крепления сошки; 11 – сальник вала сошки; 12 – бронзовая втулка вала сошки; 13 – вал сошки; 14 – ролик вала сошки; 15 – вал червяка; 16 – верхний шарикоподшипник; 17 – нижний шарикоподшипник; 18 – регулировочные прокладки; 19 – нижняя крышка подшипника червяка; 20 – ось ролика; 21 – игольчатый подшипник; 22 – сальник вала червяка; В, С – метки А – совпадение меток

Картер рулевого механизма прикрепляется к левому лонжерону 28 кузова автомобиля с внутренней стороны отсека двигателя тремя болтами.

В картере 7 (рисунок 2) находится червяк 6, который находится в зацеплении с двухгребневым роликом 14 вала 13 сошки. Передаточное число червячной пары 16,4. Червяк вращается в верхнем 16 и нижнем 17 подшипниках, шарики которых расположены на беговых дорожках торцев червяка. Осевой зазор в подшипниках червяка регулируется подбором прокладок 18 между картером и крышкой 19. Вал сошки вращается в двух втулках 12, запрессованных в картер рулевого механизма. На верхнем конце вала, на игольчатом подшипнике вращается ролик 14, а на нижний конец вала, имеющий конические шлицы надевается сошка 8 и крепится гайкой 9. В шлицевом отверстии сошки сделаны две сдвоенные впадины, а на валу выполнены два сдвоенных выступа. Поэтому сошку можно установить на вал только в одном положении.

Зацепление ролика с червяком регулируется винтом 2. Осевой зазор между головкой винта и пазом вала устраняется подбором регулировочных пластин 1.

Рулевой привод включает в себе три тяги - среднюю 3 (рисунок 1) и две крайние 1, а также сошку 2, маятниковый рычаг 4 с кронштейном 14 и поворотные рычаги 9 поворотных кулаков 7. Средняя тяга изготовлена цельной. Она имеет по концам шаровые шарниры для соединения с маятниковым рычагом и рулевой сошкой. Каждая боковая тяга конструктивно состоит из двух наконечников с резьбой, соединенных между собой регулировочной муфтой 5. Муфты фиксируются на тягах с помощью стяжных хомутов. Вращением муфты 5 регулируется длина боковой тяги при регулировке схождения передних колес. Наконечники крайних тяг с помощью шарниров присоединяются к рычагам 9 поворотных кулаков, к маятниковому рычагу 4 и к рулевой сошке 2.

Шаровой шарнир тяг состоит из стального пальца сферическая головка которого охватывается коническим разрезным пластмассовым вкладышем, который поджимается пружиной к корпусу, за счет этого создается натяг в соединении пальца с вкладышем и наконечником тяги.

Кронштейн 14 (смотрите рисунок 1) маятникового рычага закреплен двумя болтами к правому лонжерону кузова автомобиля, напротив картера рулевого механизма. В кронштейне установлены две пластмассовые втулки, в которых вращается ось. Торцевое уплотнение втулок обеспечивается уплотнителями и шайбами.